آبکاری فلزات یکی از فرایندهای مهم و بسیار گسترده در صنایع مختلف است که به وسیلهی آن، فلزات مختلف قابلیتهای مورد نیاز برای کاربردهای مختلف را به دست میآورند. این فرایند، با استفاده از تکنیکها و روشهای متنوعی صورت میگیرد که هرکدام از آنها ویژگیها و کاربردهای خاص خود را دارند.

در این مقاله، به بررسی انواع آبکاری فلزات، نحوه اجرای هر یک از این روشها و لوازم مورد نیاز برای انجام آبکاری فلزات پرداخته خواهد شد. همچنین، کاربردهای این فرایند در صنایع مختلف نیز مورد بررسی قرار خواهد گرفت.

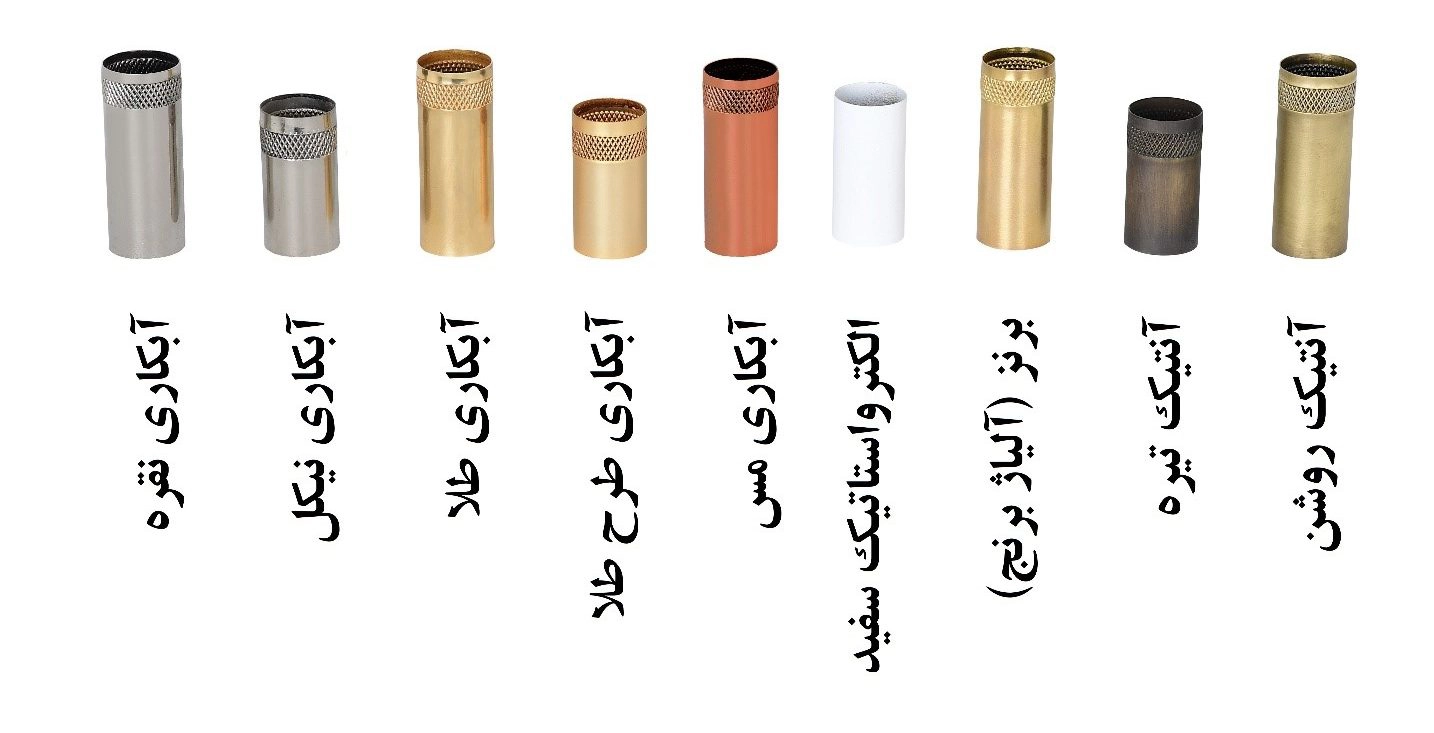

انواع آبکاری فلزات

در ادامه به بررسی انواع روش های آبکاری میپردازیم.

آبکاری روی

آبکاری روی برای تزیین و پوشش سطوح فلزی به کار میرود. این فرآیند یکی از قدیمیترین فرآیندهای فلزکاری است ابتدا به بررسی کاربردهای آبکاری روی خواهیم پرداخت، سپس مزایا و معایب این روش را بررسی میکنیم.

کاربردهای آبکاری روی:

تزیین و زینتبخشی: آبکاری روی به عنوان یکی از روشهای تزیینی بر روی فلزات، در تولید زیورآلات، ساعتهای دستی، وسایل خانه و تزئینات داخلی استفاده میشود. فلزات آبکاری شده با روکش روی، زیبایی و جلوهای براق را به سطوح میبخشند.

محافظت در برابر زنگ زدگی و خوردگی: آبکاری روی میتواند به عنوان یک روش محافظتی بر روی فلزات عمل کند. روکش روی که روی سطوح فلزی قرار میگیرد، آنها را از خوردگی و زنگ زدگی محافظت میکند، در نتیجه عمر مفید و دوام فلزات را افزایش میدهد.

استفاده در صنایع خودروسازی: در صنعت خودروسازی، آبکاری روی به عنوان یک فرآیند پوششدهی بر روی قطعات فلزی استفاده میشود. این روش میتواند به تولید قطعاتی با ظاهر براق و جلوهای زیبا کمک کند و همچنین از مقاومت قطعات در برابر خوردگی و زنگ زدگی اطمینان حاصل کند.

استفاده در صنعت الکترونیک: در تولید قطعات الکترونیکی، آبکاری روی ممکن است به عنوان یک روش پوششدهی بر روی قطعات فلزی که در دستگاههای الکترونیکی استفاده میشوند، مورد استفاده قرار گیرد. این روش میتواند به مقاومت قطعات در برابر عوامل محیطی و اکسیداسیون کمک کند.

مزایای آبکاری روی:

- زیبایی: آبکاری روی میتواند به سطوح فلزی ظاهری براق و زیبا بخشد که برای تزئین و زینتبخشی بسیار مناسب است.

- مقاومت در برابر خوردگی: روکش روی که در آبکاری استفاده میشود، به فلزات مقاومت در برابر خوردگی و زنگ زدگی میبخشد و عمر مفید آنها را افزایش میدهد.

معایب آبکاری روی:

- هزینه بالا: آبکاری روی به دلیل استفاده از مواد روی گران قیمت، هزینه بالایی دارد که ممکن است برای برخی صنایع محدودیتهایی ایجاد کند.

- محدودیت در اندازه قطعات: آبکاری روی ممکن است برای قطعات بزرگ و حجیم قابل اجرا نباشد و این محدودیت در اندازه قطعات میتواند برخی صنایع را محدود کند.

آبکاری روی به عنوان یکی از روشهای مهم و مورد استفاده در صنایع مختلف، مزایا و معایب خود را دارد. این فرآیند با ارائه ظاهری زیبا و جلوهای براق، به تزیین و زینتبخشی سطوح فلزی کمک میکند، اما همچنین هزینه بالا و مشکلات محیط زیستی خاص خود را دارد که در انتخاب مناسب این روش باید مورد توجه قرار گیرد.

آبکاری کادمیوم

آبکاری کادیوم یک فرایند پوششدهی سطحی است که در آن از کادیوم به عنوان یک فلز محافظ استفاده میشود تا سطوح مختلفی از جمله فلزات، پلاستیکها و شیشهها را پوشش دهد و آنها را از خوردگی، زنگزدایی و فرسایش محافظت کند. در این فرایند، ابتدا سطح مورد نظر تمیز شده و به دقت آماده میشود، سپس فلز کادیوم به صورت مذاب به سطح اعمال میشود. پس از اعمال ابکاری کادیوم، سطح با یک فرایند اکسیداسیون خاص تحت عنوان پس ازاکسیداسیون مورد پوشش قرار میگیرد تا پایداری و مقاومت بیشتری به پوشش بدهد.

مزایای اصلی این فرایند شامل مقاومت به خوردگی، مقاومت در برابر دما و انعطاف پذیری در پوشش دادن سطوح مختلف است.

آبکاری کروم

آبکاری کروم یک فرآیند پوشش دهی فلزی است که در آن از کروم به عنوان ماده پوشش دهنده استفاده میشود. آبکاری کروم علاوه بر ایجاد یک پوشش زیبا و درخشان، از جلوگیری از زنگ زدگی و خوردگی فلزات نیز میتواند محافظت کند.

معمولاً فرآیند آبکاری کروم شامل مراحلی از قبیل چربی زدایی، تمیز کردن، پیشآمادهسازی سطح، و سپس آبکاری با استفاده از مواد حاوی کروم است. این مواد معمولاً شامل تری اکسید کروم و اسید سولفوریک میباشند. بعد از آبکاری، سطح فلزی ممکن است به عنوان پایه برای فرآیندهای پسآبکاری مانند نیکلهکاری یا کروماتهکاری استفاده شود تا به دوام و بهترین خواص پوشش داده شده دست یابیم.

استفاده از آبکاری کروم به دلیل خواص محافظتی و زیبایی آن، همچنین خواص مقاومتی فوقالعادهاش در برابر خوردگی و زنگ زدگی، از اهمیت ویژهای برخوردار است. این روش معمولاً در تولید قطعات خودرو، ابزارهای دستی، لوازم الکتریکی و الکترونیکی، و صنایع نظامی مورد استفاده قرار میگیرد.

آبکاری نیکل

آبکاری نیکل یک فرایند پوشش دهی است که در آن لایههایی از فلز نیکل بر روی سطوح فلزی یا غیرفلزی ایجاد میشود. این فرایند از جمله روشهای مهم در صنایع مختلف است که برای بهبود ویژگیهای سطحی، افزایش مقاومت به خوردگی، ایجاد زیبایی و تقویت مقاومت سطحی فلزات استفاده میشود.

فرایند آبکاری نیکل معمولاً به دو روش الکترولیتی و چگالی انجام میشود:

- آبکاری الکترولیتی: در این روش، قطعات که قرار است نیکلپوشی شوند به عنوان آنود در یک محیط الکترولیتی قرار میگیرند، در حالی که نیکل از یک الکترود به عنوان کاتد تشکیل میشود. جریان الکتریکی از طریق الکترولیتی عبور میکند که باعث تشکیل لایه نیکل بر روی سطح قطعات میشود.

- آبکاری چگالی: در این روش، لایه نیکل به وسیله رسوبزدایی از محلولهای نیکل ایجاد میشود. قطعات در محلولهای حاوی نیکل غوطه ور میشوند و نیکل از محلول به صورت رسوب بر روی سطح آنها رسیده و لایهای از نیکل تشکیل میدهد.

مزایای آبکاری نیکل شامل:

- ایجاد مقاومت برتر در برابر خوردگی.

- بهبود ویژگیهای سطحی قطعات.

- افزایش زیبایی و صفای سطح.

- رسانایی الکتریکی مطلوب.

- مقاومت حرارتی مناسب.

از جمله کاربردهای آبکاری نیکل میتوان به صنایع خودروسازی، الکترونیک، ماشینآلات، ابزار دقیق و صنایع دیگر اشاره کرد.

ابکاری مس

آبکاری مس یک فرایند آبکاری الکترولیتی است که در آن از مس به عنوان الکترود مثبت (آند) استفاده میشود. این فرایند شامل فراهم کردن یک لایهٔ نازک از مس بر روی سطوح مختلف فلزی یا غیرفلزی است. آبکاری مس به عنوان یک روش محافظتی و زینتی برای فلزات، مانند آهن، استفاده میشود و همچنین در صنایع مختلف از جمله صنایع خودروسازی، الکترونیک، وسایل خانگی و مبلمان مورد استفاده قرار میگیرد.

فرایند آبکاری مس شامل چند مرحله است:

- آمادهسازی الکترولیت: الکترولیت محلولی است که مواد معدنی حل شده در آن قرار دارند و برای انجام فرایند آبکاری استفاده میشود. برای آبکاری مس، محلولهای نمک مس مانند محلول سولفات مس معمولاً به عنوان الکترولیت استفاده میشوند.

- آمادهسازی الکترودها: الکترودها باید کاملاً تمیز شوند تا بتوانند بهطور مؤثری با محلول الکترولیتی و فلز مورد نظر واکنش دهند. این کار با فرو بردن الکترودها در محلولهای قلیایی یا اسیدی انجام میشود.

- آبکاری: در این مرحله، دو الکترود (یکی مثبت و دیگری منفی) در محلول الکترولیتی قرار میگیرند. الکترود مثبت معمولاً از مس است و به عنوان الکترود آند عمل میکند. الکترولیتی که در آن قرار دارند، اتمهای مس را بهطور انتخابی به سمت الکترود مثبت جذب میکند و آنها را بر روی سطوح مورد نظر رسوب میکند.

- پایان فرایند: پس از اتمام فرایند آبکاری، قطعات آبکاری شده باید از الکترولیت شسته شده و سپس خشک شوند. در نهایت، قطعات آبکاری شده به دلیل تشکیل یک لایهٔ نازک از مس بر روی آنها، از لحاظ ظاهری روشن و براق خواهند بود.

این فرایند آبکاری الکترولیتی مس به عنوان یک فرایند مهم در صنایع مختلف به کار میرود و از جمله روشهای رایج برای محافظت و زینتبخشی به فلزات مختلف میباشد.

آبکاری طلا

آبکاری طلا یا روکش طلا یک فرایندی است که در آن یک لایه نازک از طلا بر روی سطوح فلزی مختلف مانند نقره، نیکل، برنج و مس تشکیل میشود. این فرایند به منظور افزایش زیبایی، درخشندگی و جلوگیری از زنگ زدگی، پوسیدگی و سایر خسارتها بر روی محصولات فلزی اعمال میشود. در این فرایند، طلا و محصولات فلزی داخل یک ظرف حاوی آلیاژ طلا قرار میگیرند و سپس با وارد کردن جریان الکتریکی، لایه نازکی از طلا بر روی سطوح محصولات فلزی رسوب میشود. استفاده از طلا ۲۴ عیار برای آبکاری به دلیل خالصی و کیفیت بالای آن، برای ایجاد بهترین درخشش و زیبایی مورد توصیه است، در حالی که برای ایجاد روکش طلا با فلزات دیگر، از آلیاژهای مختلفی مانند رادیوم یا دیگر فلزات استفاده میشود.

آبکاری نقره

آبکاری نقره یک فرایند شیمیایی است که در آن لایههایی از نقره به سطح یک شی (معمولاً فلزی) روی میدهد تا از زنگزدگی، اکسیداسیون و فرسایش محافظت کند و همچنین زیبایی و ظاهری جذاب به آن ببخشد.

برای آبکاری نقره، اغلب از روشهای مختلفی مانند آبکاری الکترولیتی، آبکاری شیمیایی و آبکاری گرمایی استفاده میشود. در هر یک از این روشها، ابتدا سطح شی مورد نظر تمیز شده و سپس به مراحل مختلفی از فرایند آبکاری میگذرد تا لایههای نقره به سطح آن اعمال شود.

آبکاری نقره علاوه بر محافظت از سطح شی، میتواند به عنوان یک فرایند زینتی نیز مورد استفاده قرار گیرد. از آبکاری نقره برای زینت کردن جواهرات، ساخت تزئینات و اشیاء هنری و حتی در صنایع الکترونیکی برای استفاده در تولید قطعات الکترونیکی استفاده میشود.

به طور کلی، آبکاری نقره یک فرایند چندمرحلهای است که نیازمند دقت و دانش فنی است و میتواند به عنوان یک روش موثر برای بهبود و حفظ ظاهر و عمر مفید اشیاء فلزی باشد.

مراحل آبکاری چیست؟

مراحل آبکاری فلزات به صورت خلاصه عبارتند از:

آماده سازی اولیه: شامل پرداخت کاری سطح و از بین بردن آلایندهها از روی سطح فلزی میباشد.

برای اطلاع بیشتر این مقاله را بخوانید: پرداخت کاری چیست

این آماده سازی می تواند در یک یا چند مرحله انجام شود، معمولاً در آبکاری طلاً و جواهر آماده سازی آن شامل یک مرحله پرداخت کاری با دستگاه پرداخت کاری موشکی یا دستگاه پرداخت کاری است و مرحله دوم آن نوعی آماده سازی است تا لکه هایی مانند چربی ها یا اثر انگشت را بگیرد.

پوشش دهی سطوح(لاک گیری): در این مرحله، قسمت هایی از فلز را که نمیخواهیم آبکاری شوند را پوشش میدهیم، اینکار را می توان با لاک انجام داد.

آبکاری: رسوبگیری لایهٔ فلزی بر روی سطح فلزی اصلی، اغلب از طریق فرآیندهای شیمیایی یا الکتریکی انجام میشود.

شستشو: پس از آبکاری، سطح شسته میشود تا مواد اضافی و آلایندهها از بین برود.

خشک کردن: سطح خشک میشود، معمولاً با استفاده از هوا خشک یا گرمای مصنوعی.

پسآبکاری (اختیاری): اعمال لایهٔ محافظتی بر روی لایهٔ آبکاری برای افزایش مقاومت و دوام.