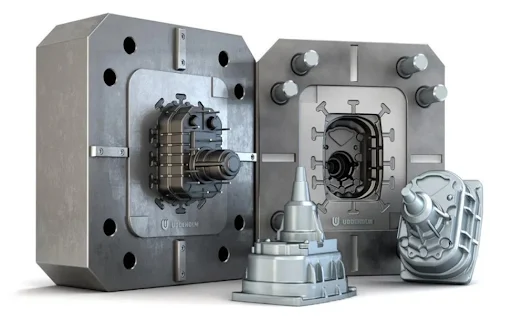

ریختهگری تحت فشار در صنعت، یک پروسه کاربردی و مهم محسوب میشود و همین مسئله سبب شده که انواع دستگاه دایکاست به این حوزه ورود یابند. انواع دستگاههای دایکاست در دو گروه تزریق سرد و تزریق گرم جای میگیرند که براساس نقطه ذوب فلزات با یکدیگر تفاوت دارند. شما با استفاده از دستگاههای دایکست هات چمبر میتوانید قطعات با کیفیتی را در حجم انبوه و با سطح مقطع نازک تولید نمایید. دستگاههای دایکست کلد چمبر نیز از احتمال خوردگی قطعه میکاهند و برای فلزاتی همچون آلومینیوم، مس و برنج کاربرد دارند.

کاربردهای دستگاه دایکاست چیست؟

در فرم ریختهگری سنتی یا همان ماسهای، نیروی وزن مواد مذاب در سرازیر کردن مواد مذاب به داخل محفظه تاثیرگذار است. زمانی که مواد مذاب در همه مراحل ریختهگری همانند انجماد تحت فشار قرار میگیرند، میزان استحکام و قطر آنها افزایش خواهد یافت. دستگاه دایکاست مناسبترین گزینه برای تولید فلزات محسوب میشود. با وجود شیوه ریختهگری دایکاست، یک محصول فلزی در کوتاهترین زمان به تولید میرسد. طرز کار دستگاه دایکاست به این گونه بوده که مواد مذاب از طریق یک پیستون که در بخش بالای دستگاه قرار گرفته، به درون سیلندر دستگاه تزریق آلومینیوم انتقال داده میشوند.

شباهت بسیاری میان این شیوه با شیوههای سنتی دیده میشود و تنها تفاوت آنها را میتوان تحت فشار بودن مواد مذاب در این روش دانست. دستگاه دایکاست با محفظه گرم در زمینه رساندن دمای فلزات نقطه ذوب پایین به دمای مطلوب ذوب کاربرد داشته و با محفظه سرد نیز میتوان دمای فلزات نقطه ذوب بالا را به دمای صحیح ذوب رساند.

انواع دستگاه دایکاست چیست؟

انواع دستگاه دایکاست در واقع بر اساس نقطه ذوب فلزات عمل میکنند؛ اما دستگاههایی که در زمینه ریختهگری فعالیت دارند، تحت فشار و خدمات CNC قرار داشته و برحسب اینکه کوره مذاب را تحت چه نوع فشاری قرار میدهند، در دو دسته کلی دستگاههای تزریق سرد و دستگاههای تزریق گرم جای میگیرند. گرمایی که به فلزات فشار وارد کرده، آنها را در معرض آسیب قرار میدهد و شرایط لازم برای هر مدل تغییری را فراهم میسازد.

در این موقعیت زمانی که هر یک از دستگاههای دایکاست ورود پیدا میکنند، شاهد تولید قطعات با کیفیت بالاتری هستیم. برای اینکه بتوانید در این حوزه موفق عمل کنید، لازم است تا از روشها و انواع دستگاههای بهروز مانند دستگاه دایکاست کوچک استفاده نمایید. یکی از سرمایهگذاریها در این زمینه، خرید دستگاه است که با مراجعه به سایت مربوطه میتوانید از قیمت دستگاه دایکاست اطلاع یابید.

۱- دستگاه دایکاست هات چمبر یا محفظه گرم

از جمله موادی که در دستگاه دایکاست هات چمبر بهکار گرفته میشوند میتوان به آلیاژها، روی، مس، منیزیم و سرب اشاره کرد. مواد این دستگاه در نقطه ذوب پایینی قرار میگیرند. در ماشینهای محفظه داغ شاهد بهکارگیری فلزات متفاوتی هستیم. البته این مسئله زمانی حاکم است که فلز از نقطه ذوب پایینی برخوردار باشد. از جمله مزیتهای این مدل دستگاه میتوان به عدم خراب یا فرسایش یافتن قطعات ماشینی اشاره کرد.

کاربردهای دستگاه دایکست هات چمبر

ریختهگری هات چمبر برای فلزاتی همچون آلیاژهای روی، سرب و منیزیم که از نقطه ذوب پایینی برخوردار هستند، کاربرد دارد. دستگاه دایکست هات چمبر دارای یک مجرای گردن غازی شکل بوده و با سیلندر تزریق ارتباط دارد. دستگاه تزریق محفظه گرم میتواند قطعاتی را تولید کند که وزن آنها بین چند گرم تا سی کیلوگرم است. تعیین وزن هر قطعه برحسب مجرای کله غازی و رعایت آلیاژ تزریقی، مساحت خارجی قطعه و نیروی وارد بر دو کفه قالب صورت میگیرد.

مزایای دستگاه دایکست هات چمبر

این دستگاه میتواند قطعات نازک را تولید کند و با وجود این قابلیت امکان تولید قطعات به فرمهای پیچیدهتر نیز وجود دارد. همچنین از آنجایی که در این دستگاه مواد تحت فشار همواره در جریان هستند، میتوان اجسام بسیار طویل را نیز تولید کرد. از جمله مزیتهای این دستگاه میتوان به جلوگیری از بروز حباب در ساختار قطعه اشاره کرد که این مسئله ناشی از تحت فشار بودن مواد مذاب است؛ از اینرو قطعاتی که در انواع دستگاه دایکاست تولید میشوند، در مقایسه با رقبای خود از میزان مقاومت بالاتری برخوردار هستند.

مزیتهای استفاده از این دستگاه بهصورت کلی شامل موارد زیر است:

- سطح بسیار خوب صافی

- امکان تولید قطعات کوچکتر

- عدم نیاز به ماشینکاری

- تولید انبوه و باصرفه

- تولید قطعه مرغوب با سطح مقطع نازک

- تولید قطعات پیچیده

- امکان تولید بیشتر در زمان کوتاهتر

- سرعت بسیار بالای پروسه

۲- دستگاه دایکاست کلد چمبر یا محفظه سرد

زمانی که ریخته شدن آلیاژ مذاب به درون آستین استوانهای صورت میگیرد، شاهد وارد شدن فشار به آلیاژ توسط سیستم هستیم و به این شکل، دهانه درگاه محفظه سرد بسته میشود. از جمله موادی که در دستگاه دایکاست کلد چمبر یا محفظه سرد مورد استفاده قرار میگیرند میتوان به آلیاژهای روی، مس، منیزیم و سرب اشاره کرد.

کاربردهای کلد چمبر یا محفظه سرد

برای آلیاژهایی با دمای ذوب بالا همچون آلومینیوم نیازمند کلد چمبر یا محفظه سرد هستیم. در این مدل سیلندر تزریق خارج از مذاب انجام گرفته و تزریق فلزاتی همچون آلومینیوم، مس و برنج صورت میپذیرد که این فلزات از نقطه ذوب بالایی نیز برخوردار هستند؛ بنابراین، دستگاه محفظه سرد را میتوان نوعی دستگاه دایکاست آلومینیوم نیز دانست. در مرحله بعد به کمک دست شاهد انتقال مواد مذاب به درون سیلندر دستگاه دایکاست برنج هستیم. در این مدل دستگاهها شما برای تهیه و انتقال مواد به سیلندر تزریق، به وسایل جانبی نیازمند هستید.

مزایای دستگاه دایکست کلد چمبر

یکی از مزیتهای دستگاه دایکست کلد چمبر را میتوان کاهش احتمال خوردگی دانست. این دستگاه برای ریختهگری آلومینیوم، مس و آلیاژهای آنها مورد استفاده قرار میگیرد. شما میتوانید به کمک دستگاه تزریق آلومینیوم دایکاست قطعات بزرگی را تولید نمایید. از دستگاه دایکست کلد چمبر هنگامی استفاده میشود که امکان استفاده از آلیاژ ریختهگری در محفظه گرم وجود نداشته باشد. پروسه ذوب این ماشینها با ذوب فلز در یک کوره بهشکل جداگانه آغاز میگردد.

سخن پایانی

از جمله کارآمدترین دستگاههای ریختهگری تحت فشار در صنعت میتوان به دستگاههای دایکاست اشاره کرد. انتخاب نوع دستگاه دایکاست در واقع به نوع فلز مورد استفاده بستگی دارد. در صورتی که میخواهید ریختهگری را روی فلزاتی همچون روی، سرب و منیزیم انجام دهید، بهتر است بهسراغ دستگاههای دایکست هات چمبر بروید. مزیتهای این مدل دستگاه شامل جلوگیری از بروز حباب در ساختار قطعه، سطح بسیار خوب و صاف، امکان تولید قطعات کوچکتر، عدم نیاز به ماشینکاری و… میشوند. یک مدل دیگر از دستگاهها دایکست کلد چمبر بوده که با وجود آن امکان تولید قطعات بزرگ وجود دارد.